Что такое аргонная сварка

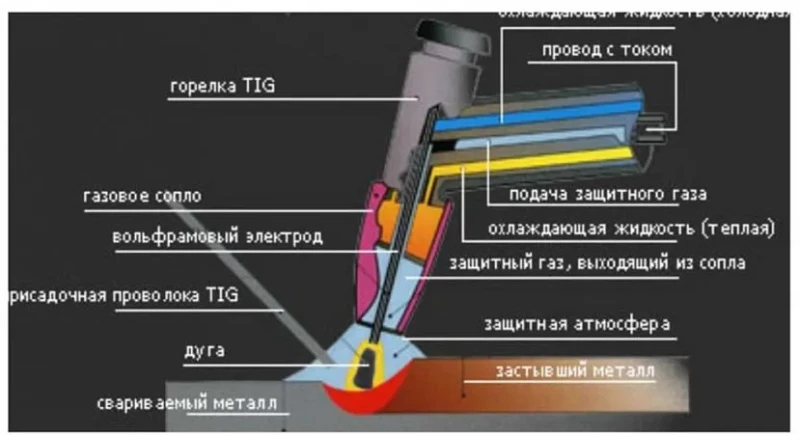

Аргонная сварка — это разновидность электродуговой сварки, только с неплавящимся электродом и другим принципом защиты сварочной ванны. Дуга зажигается между изделием, к которому присоединена масса, и вольфрамовым электродом. Он не плавится, зато температуры дуги достаточно, чтобы плавить кромки металла. Колебаниями электрода можно управлять сварочной ванной, регулируя скорость сварки, ширину шва, глубину проплавления.

Для заплавления зазоров или наплавления высокого валика шва задействуется присадочная проволока. Ее выбирают с таким же составом, что и свариваемый металл. Проволоку сварщик подает свободной рукой.

Через сопло горелки в зону сварки подается защитный газ аргон. Он выдувает атмосферу вокруг электрода, изолируя расплавленный металл от внешней среды. Без аргона сильно выделяется углерод, сварочная ванна бурлит, швы получаются пористыми.

В качестве источника тока выступает сварочный инвертор. Он обозначается TIG и этим отличается от оборудования для MMA. У него есть особые разъемы под горелку, дополнительный канал подачи газа, иная форма управления.

Классификация видов дуговой аргоновой сварки

Инвертор и аргон для сварочных работ.

Инвертор и аргон для сварочных работ.

Аргонно-дуговая сварка подразделяется на виды по уровню механизации работы:

- Ручной вариант выполняется сварщиком: и перемещение горелки, и подачу сварочной проволоки. В этом методе используются только неплавящиеся вольфрамовые электроды.

- Механизированная или полуавтоматическая: проволока подается машиной, а горелку держит сварщик. Популярнейший пример такого метода — сварка нержавейки полуавтоматом. Механизированная аргонодуговая сварка плавящимся электродом также относится к этой группе способов. Сварка нержавейки полуавтоматом в среде углекислого газа – еще одна новая узко специализированная технология в рамках этого вида сварочных работ.

- Автоматическая аргонодуговая сварка: автомат дистанционно управляется оператором и выполняет перемещение горелки и подачу проволоки. В последнее время все чаще встречаются машины — роботы, не требующие участия даже оператора. Сварка нержавеющих труб в основном производится с помощью роботов. Автоматическая аргонодуговая сварка неплавящимся электродом становится весьма распространенной технологией в промышленности.

Свариваемость алюминиевых сплавов

Алюминиевые сплавы подразделяют на две группы: литейные и деформируемые (прокат, штамповка). Из литейных сплавов наиболее широко применяются силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них изготавливают различные детали автомобилей, тракторов, сельскохозяйственных машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке. Деформируемые алюминиевые сплавы делятся на упрочняемые термообработкой и неупрочняемые. Из сплавов, упрочняемых термообработкой, больше всего известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов сварка почти не применяется, так как происходит сильное ослабление прочности околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты). Деформируемые неупрочняемые термообработкой алюминиевые сплавы хорошо поддаются сварке.

Определение сварки аргоном

В этом виде сварки электрическая дуга горит в среде инертного газа аргон, который защищает свариваемые поверхности от воздействия кислорода.

Иногда аргон заменяют гелием: он имеет аналогичные свойства, но стоит дороже, поэтому используется реже. Принцип работы в гелиевой и аргонной среде одинаковый.

Область применения

Данный вид сварки широко применяется не только на разных производствах в дуговой, плазменной или лазерной сварке. Домашние умельцы активно используют его в быту, для соединения высоколегированных сплавов и редкоземельных металлов. Газосварка является достаточно опасной, и хранить такое оборудование в гараже не стоит, но это не касается аргона, т.к. он полностью безопасен и не взрывается.

В продаже есть стальные баллоны с этим газом емкостью от 15 до 40 л. Если варить надо нечасто, можно приобрести небольшой резервуар, которого хватит надолго. Так как вредные токсины при работе с таким оборудованием не выделяются, рядом с ним неопасно находиться посторонним людям.

Общий принцип технологии

Инертный газ защищает место проведения сварочных работ от негативного воздействия кислорода. Из-за разности потенциалов между электродом и деталью появляется электрическая дуга и создается высокая температура. Кромки деталей начинают плавиться, в результате чего образуется сварочная ванна. В эту зону постоянно подают присадку, а также аргон под давлением: он защищает свариваемые материалы от окисления.

Принцип сварки основан на соединении поверхностей металлов в среде защитного газа.

Принцип сварки основан на соединении поверхностей металлов в среде защитного газа.

Чтобы понять, как правильно варить аргоном, надо разобраться со строением главного рабочего элемента оборудования. Это горелка, в которой закреплены вольфрамовый неплавящийся электрод и сопло, через которое подается аргон. При небольшой толщине соединяемых заготовок сварка может выполняться без использования присадочного материала.

Подключение к электросети выполняют 2 способами:

- прямая полярность (на заготовку подают минус, а на рабочий стержень — плюс);

- обратная (здесь все наоборот, но это приводит к неустойчивому горению дуги и преждевременному износу вольфрама).

Свойства газа и влияние на металл

Благодаря физико-химическим характеристикам аргон не вступает в химические соединения с другими веществами: даже при высоких температурах он не взаимодействует с кислородом. Его возможно применять при сваривании разных металлов и сплавов в промышленных и домашних условиях. Инертный аргон практически полностью изолирует в сварочной ванне расплавленный материал от кислорода, имеющегося в воздухе, поэтому шов не окисляется.

Основные свойства аргона:

- почти на 40% тяжелее компонентов, входящих в состав воздуха, поэтому легко вытесняет их из зоны проведения сварочных работ;

- не принимает участия в непосредственной сварке металлов и никак не влияет на их структуру;

- в случае использования обратной полярности выступает в качестве электропроводной среды.

Особенности использования инвертора

При выполнении аргонодуговой сварки в промышленных и домашних условиях используют инвертор. Это оборудование служит для преобразования переменного тока в постоянный. В отечественных электросетях часто бывают скачки напряжения, но современные инверторы хорошо к этому приспособлены и обеспечивают стабильные выходные показатели.

При выполнении аргонодуговой сварки используют инверторы.

При выполнении аргонодуговой сварки используют инверторы.

Используемые в данном виде сварки аппараты отличаются небольшим весом и габаритами, высокой надежностью и простотой обслуживания. Все это позволяет начинающим сварщикам легко освоить используемое оборудование и сам процесс аргоновой сварки.

Инверторная сварка нержавеющей стали в среде аргона, по сравнению с другими способами соединения таких сплавов, отличается простотой. Здесь сварщику надо только правильно двигать горелку вдоль шва.

Технология сварки чистого алюминия

Частному сварщику приходится иметь дело с двумя видами алюминиевых сплавов: 1) алюминий и сплавы в виде чистых листов, деталей, механизмов, не использовавшиеся ранее в работе; 2) алюминий и его сплавы, контактирующие ранее с водой, горюче-смазочнымим материалами, антифризами. Общее здесь только наличие алюминия, технология же их сварки отличается. Если вы, например, занялись мелкосерийным изготовлением алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет. Сварка чистого алюминия и его сплавов не представляет особых трудностей. Подготовка под сварку проводится путем очистки будущего места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего производить круглой проволочной щеткой, насаженной на «болгарку». Большие обороты позволяют эффективно удалять пленку. Присадочную проволоку можно очищать также шлифовальной шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно наличие окислов алюминия, что нежелательно. Если на металле и проволоке имеются следы жира, то их перед механической очисткой протирают чистой тряпкой, смоченной в ацетоне. В качестве присадочной проволоки можно использовать электротехническую проволоку из чистого алюминия. Она широко используется в электрической проводке и не дефицитна. Режим сварки установите по Таблице 6. 4.  Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 – 300°С пропановоздушной горелкой. Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки. Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется. Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва. В начале сварки разведите сварочную ванну, то есть нагрейте металл до плавления. Индикатором плавления является удаление окисной пленки и появление блестящего металла серебристого цвета. Затем отведите горелку немного вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в дальнейшем формируйте такими возвратно-поступательными движениями. В конце сварки удлините дугу и наплавьте небольшое возвышение, оно предотвратит образование в конце шва кратера. Проволока в прутке Welding Dragon ER 4043 широко используется для аргонодуговой сварки литейных сплавов Al-Si и Al-Si-Mg. Работы по сварке с использованием присадочного прутка проводят на переменном (АС) токе. В качестве защитного газа используется аргон (Ar).

Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 – 300°С пропановоздушной горелкой. Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки. Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется. Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва. В начале сварки разведите сварочную ванну, то есть нагрейте металл до плавления. Индикатором плавления является удаление окисной пленки и появление блестящего металла серебристого цвета. Затем отведите горелку немного вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в дальнейшем формируйте такими возвратно-поступательными движениями. В конце сварки удлините дугу и наплавьте небольшое возвышение, оно предотвратит образование в конце шва кратера. Проволока в прутке Welding Dragon ER 4043 широко используется для аргонодуговой сварки литейных сплавов Al-Si и Al-Si-Mg. Работы по сварке с использованием присадочного прутка проводят на переменном (АС) токе. В качестве защитного газа используется аргон (Ar).

Подготовка металла к сварке

Без предварительной подготовки поверхности свариваемых кромок добиться качественного соединения будет невозможно.

Механический метод

Очистка пленки окислов происходит с помощью:

- наждачной бумаги;

- шабера;

- металлических проволочных щеток

Желательно использовать щетку с проволокой из нержавейки с максимальным диаметром 0,15 мм. При обработке наждаком возможно загрязнение металла, поэтому применение двух последних методов наиболее предпочтительно. Они проводятся непосредственно перед сваркой

Важно ! Какую бы щетку вы не применяли, убедитесь, что она используется исключительно для алюминия. Причиной тому является возможность занесения частиц другого металла ,что в свою очередь значительно снижает надежность сварного соединения

Использование насадки для болгарки или электродрели не рекомендуется, т.к она способствует занесению кислорода в металл. При сильном вдавливании она разрушает структуру, оставляется поры в алюминии, которые могут создать дополнительные трудности при аргоновой сварке алюминия. В промышленности применяются специальные щетки для этих целей

Причиной тому является возможность занесения частиц другого металла ,что в свою очередь значительно снижает надежность сварного соединения. Использование насадки для болгарки или электродрели не рекомендуется, т.к она способствует занесению кислорода в металл. При сильном вдавливании она разрушает структуру, оставляется поры в алюминии, которые могут создать дополнительные трудности при аргоновой сварке алюминия. В промышленности применяются специальные щетки для этих целей.

Химический метод

Разрушения оксидной пленки добиваются травлением в течении 1 мин следующим составом:

- 1л. Воды

- 50г. едкого технического натра

- 45 г. натрия технического фтористого

Затем следует промыть заготовки в проточной воде и осветить.

Важно! Химическая зачистка позволяет сохранить поверхность алюминия и его свойства в течении 3-4 дней. Хочется отметить, что подготовки требует не только сам свариваемый металл, но также присадочный пруток в виде алюминиевой проволоки

Для получения хороших результатов рекомендуется выполнить следующие операции:

Хочется отметить, что подготовки требует не только сам свариваемый металл, но также присадочный пруток в виде алюминиевой проволоки. Для получения хороших результатов рекомендуется выполнить следующие операции:

- Промывка растворителем, обезжиривание не требуется;

- Травление при температуре 60-70 °С в 15%-нм растворе натрия технического;

- Промывка холодной водой;

- Сушка;

- Прокалка в течении 15-30 мин. температурой 300 °С в атмосферном воздухе

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Режимы

Режим работы сварочного аппарата необходимо выбирать внимательно, учитывая при этом все исходные данные. От этого во многом зависит результат. Итак:

- Направленность и полярность тока. Определяющим критерием выступает металл, с которым приходится работать. Большинство стальных заготовок, в том числе и с нержавейки, требуют постоянный ток прямой направленности. Касательно цветных металлов, магния и алюминия, то все с точностью до наоборот. Лучше всего выбрать переменный ток с обратной полярностью.

- Расход инертного газа определяется двумя факторами – условий работы и скорости подачи аргона. Сваривание металла на открытой площадке при сильном ветре влечет увеличенный расход инертного газа. Поэтому всегда нужно иметь хотя бы две защищенные от ветра стороны.

На первый взгляд может показаться нерациональным, но в аргоновой смеси присутствует кислород. Его доля небольшая и не превышает 5% общего объема. Казалось бы, что это отрицательно повлияет на качество шва. Но нет. В малых дозах кислород выполняет положительную функцию: он сжигает мелкие вредные примеси. Они вступают в реакцию с газом и сгорают.

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара. Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона. Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку. Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Плюсы

Аргонодуговая сварка обладает массой преимуществ. При работе с легкими металлами (алюминий, магний, литий, серебро) этот способ является вовсе единственным.

Существует много более сложных технологий сварки (лазерная, лучевая), которые обладают еще большей точностью и надежностью. Однако большинство таких технологий являются достаточно сложными, дорогими. Перечислим преимущества аргонодуговой сварки:

- Очень высокая точность, прочность швов. При проведении сварочных работ не образуются поры, не происходит образование сторонних оксидов.

- Небольшой нагрев соединяемых деталей. Аргоновая сварка подразумевает лишь небольшой локальный нагрев металла — благодаря этому не происходит деформация соседних участков.

- Равномерная глубина шва. Аргон минимизирует локальную деформацию металлических объектов. Поэтому при сварке образуется равномерный шов, который обладает одинаковой глубиной (это также положительно сказывается на прочности сварного соединения).

- Высокая скорость работы. При проведении аргоновой сварки высокотемпературная электрическая дуга образуется очень быстро, а при проведении сварочных работ она не остывает — это позволяет проводить все операции очень быстро, что позволяет сэкономить много времени.

Преимущества и недостатки

Любой технологический процесс обладает сильными и слабыми сторонами. Преимущества аргоновой TIG сварки:

- Благодаря использованию защитного газа шов получается равномерным, без поров, трещин, пустот. Аргон защищает нагреваемую поверхность от оксидной плёнки, образующейся при взаимодействии горячего металла с кислородом.

- Уменьшаются внутренние напряжения, образующиеся во время сваривания без защитного газа.

- Металл не разбрызгивается.

- После сваривания изделия не нуждаются в дополнительной обработке.

- ТИГ сваркой можно соединять большинство известных металлов, сплавов.

- Достаточно попробовать поработать оборудованием 2–3 раза, чтобы освоить навык создания качественных, красивых швов.

Недостатки TIG сварки:

- Используя оборудование на открытом воздухе, нужно закрывать место соединения от ветра. Потоки воздуха сбивают направления движения защитного газа, ухудшают качество шва.

- Нужно тщательно подготавливать рабочую поверхность.

- Нельзя выбирать острый угол наклона горелки относительно заготовки. Это осложняет рабочий процесс.

- На месте, где зажигается электрическая дуга, остаётся отметка, которую нужно будет счистить.

Учитывая недостатки ТИГ оборудования, можно подготовиться к возможным сложностям во время эксплуатации сварки.

Красивые швы сварки

Красивые швы сварки

Некоторые особенности

Как в любом процессе и технологии, у аргонно-дуговой сварки существуют некоторые особенности

То есть, здесь мы хотим обратить внимание на работу с неплавящимся вольфрамовым электродом. Когда-то люди, которые осваивали этот метод, обязательно должны были окончить профтехучилище или хотя бы пройти специальные курсы, на которые получали направление от предприятия по месту трудоустройства

Но, как всем известно, прогресс и технологии не дремлют – они упрощаются, автоматизируются и в наше время стали доступными практически для любого взрослого человека, желающего овладеть этой профессией. Можно сказать, что сейчас TIG 200A MIG/MAG можно встретить чуть ли не в каждом десятом гараже.

Сварка неплавящимся вольфрамовым электродом в инертной среде аргонаИсточник fgpip.ru

Сварка неплавящимся вольфрамовым электродом в инертной среде аргонаИсточник fgpip.ru

На первый взгляд такой способ ничем не отличается от обычной дуговой сварки в инертной среде, но это не так. Здесь есть следующие нюансы:

- вольфрамовый электрод не должен касаться поверхности заготовки (как и у обычной электросварки) – здесь для создания дуги используется осциллятор;

- зазор между заготовкой и электродом не должен меняться (рефлекс нарабатывается со временем), чтобы не нарушалась емкость сварочный ванны, от чего зависит качество шва.

Примечание: в отличие от электросварки здесь не нужны маятниковые колебания электрода – он должен передвигаться строго вдоль шва перед горелкой.

Режимы

Рассмотрим четыре режима:

- Этот метод основан на защите сварочной ванны от кислорода, который окисляет металлы, а иногда даже способствует их прожигу (например, алюминий). Такой режим обязывает сварщика следить за аргоновой изоляцией, точнее, за направлением дуги. Начинать процесс без включения аргона запрещено, так как без такой защиты шов попросту будет испорчен. Чтобы закончить шов без возникновения окислов, нужно удерживать отключенную горелку над расплавом еще 5-15 секунд, пока еще идет подача газа.

- Чтобы шов получался равномерным, скорость подачи проволоки не должна изменяться – каждый рывок будет выглядеть, как бугорок или ямка. При автоматической подаче таких проблем не возникает. В ручном способе все зависит от мастерства сварщика – он двигает горелкой и припоем вдоль шва с одинаковой скоростью (пруток обязательно перед горелкой).

- Расход инертного газа будет постоянным, в соответствии с ГОСТ 10157-2016 (исправлено от 10157-79).

- Настройка тока. Правильно выставить этот параметр, не имея опыта, практически невозможно. Следовательно, начинающему сварщику нужно обратиться к таблице, расположенной ниже и это без вариантов.

| Толщина заготовки, мм | Ø электрода, мм | Ø проволоки, мм | Ток, A | Расход Ar для защиты дм3/мин | |

| дуги | обратной стороны шва | ||||

| 0,5-1 | 1,5-2,0 | 1,0-1,5 | 25-60 | 8-10 | 2-3 |

| 2 | 2,0-2,5 | 1,5-2,0 | 80-100 | 8-10 | 2-4 |

| 4 | 2,5-3,0 | 2,0-2,5 | 120-100 | 12-16 | 2-4 |

| 8 | 2,5-3,0 | 2,5-3,0 | 160-180 | 12-16 | 2-4 |

| 12 | 3,0-4,5 | 3,0-4,0 | 180-220 | 12-16 | 2-4 |

Плюсы и минусы аргонно-дуговой сварки

Сварочный процесс в домашних условияхИсточник slesario.ru

Сварочный процесс в домашних условияхИсточник slesario.ru

Основные положительные стороны технологии:

в некоторых случаях самым важным, можно назвать возможность этой технологии к сварке разнородных металлов; отличные характеристики шва – высокая точность глубины плавки краев, что особенно важно для тонких заготовок, а также при одностороннем доступе (трубы, обшивка); для алюминия и титана это самая оптимальная технология.

Отрицательные моменты:

- в ручном режиме технически невозможно развить большую скорость;

- автоматический режим не позволяет создавать точеные и разнонаправленные швы.

Преимущества и недостатки аргонодуговой сварки

К преимуществам следует отнести возможность сваривать металлы, теряющие свойства при контакте расплавленной зоны с кислородом воздуха. Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным. Похожие проблемы возникают при сварке титана, меди и прочих активных металлов и сплавов.

Аргонная дуга – обладает относительно невысоким тепловыделением, зона проплавления получается узкой, поэтому свариваемые детали не коробит.

При правильном подборе сварочного режима расплавленный металл не разбрызгивается, шов получается аккуратным.

Аргон дешевле других инертных газов, имеет удельный вес больший, чем воздух, вследствие чего надёжно защищает участок сварки при нижнем расположении шва.

Недостатки

- Из недостатков следует отметить сложность процесса. Повышенные требования к квалификации персонала.

- В перечне достоинств упоминалась малая ширина зоны проплавления. Это же является недостатком, технологически усложняющем процесс.

- Специализированные источники питания, способные работать в импульсном режиме и подавать повышенное напряжение для зажигания дуги без контакта между электродом и деталью.

- Затруднённость или невозможность накладывать потолочные сварочные швы, т. к. аргон тяжелее воздуха и опускается вниз, оголяя защищаемую зону. Для качественных потолочных швов лучше использовать более дорогой гелий.

- Относительно высокое поверхностное натяжение на границе металл-газ, приводящее к концентрации напряжений и необходимости в некоторых случаях обрабатывать шов после сварки.

В целом при аргонодуговой сварке получается качественное и прочное соединение.

Выбор режима

Чтобы при соединении черных и цветных металлов, их сплавов шов получался качественным, надо правильно выбирать режим аргоновой сварки. Для этого возможно регулировать силу тока в используемом оборудовании.

Ток и полярность

Для данного вида сварки может использоваться постоянный или переменный ток. При работе с обратной полярностью надо быть готовым к тому, что дуга будет гореть плохо и понадобится слишком большое напряжение. Заряженные частицы движутся в сторону положительного потенциала, а т.к. это электрод, то он будет перегреваться и быстро сгорит.

При аргоновой сварке можно пользоваться постоянным или переменным током.

При аргоновой сварке можно пользоваться постоянным или переменным током.

При выборе силы тока учитывают такие параметры:

- вид тока (постоянный или переменный);

- диаметр вольфрамового стержня;

- толщину соединяемых заготовок.

Есть специальные таблицы, при помощи которых быстро и просто определяют необходимые значения. Например для деталей толщиной 1-2 мм понадобится переменный ток 20-100 А или постоянный, при увеличении толщины до 4 мм — 65-160 А: переменный ток 140-220 А, постоянный — 250-340 А.

Высота напряжения

Чтобы получить качественное соединение, при работе аргонной сваркой рекомендуется выставлять напряжение не более 14 В. Это позволяет получать дугу длиной 1,5-3 мм, что является оптимальным показателем для соединения изделий разной толщины, обеспечивает хорошую глубину провара, т.е. прочный и надежный шов.

Скоростной режим

Каждый мастер решает сам, с какой скоростью удобно вести горелку. Этот параметр подбирается на месте в индивидуальном порядке. Главное не делать это быстро, т.к. сварка цветных металлов и сплавов — это достаточно сложная задача, не терпящая спешки.

Каждый мастер выбирает свой скоростной режим.

Каждый мастер выбирает свой скоростной режим.

Расход газа

Расход газа будет зависеть от размеров создаваемого шва, диаметра используемого электрода, материала соединяемых деталей. Кроме того, влияют скорость подачи аргона, внешние условия (например, при сильном ветре расход увеличивается). Рассчитать, сколько понадобится защитного газа для выполнения определенной задачи, поможет только практика.

Можно ориентироваться на приблизительный расход инертного газа при работе с разными металлами:

- алюминий — 15-20 л/мин;

- медь — 10-12 л/мин;

- титан — 35-50 л/мин;

- никель -10-12 л/мин.

Для сварки чистый аргон не используется: в нем есть до 5% кислорода.

Расстояние до детали

При выборе данного параметра все зависит от толщины свариваемых изделий и способа их стыковки. Если работа выполняется встык, то электрод от детали надо держать на расстоянии 3-5 мм. При соединении заготовок под углом это расстояние увеличивают до 5-8 мм.

Расстояние до детали зависит от толщины свариваемых изделий.

Расстояние до детали зависит от толщины свариваемых изделий.