Модели

Существует несколько разновидностей шкафов-купе, и каждая из них имеет свои уникальные особенности.

Классический шкаф – настоящий подарок для тех, кто верен традициям и немного консервативен. Главный принцип этой мебели – строгость и сдержанность. В этой модели четкость линий соседствует с богатой, изысканной резьбой. Чтобы следовать правилам классики, выбирайте модели светлых оттенков без изысков.

Не теряют своей популярности и корпусные шкафы-купе. Они представляют собой цельную коробку с дном, стенками и верхней частью, которую впоследствии можно снабдить необходимым внутренним наполнением. Корпусные модели одинаково хорошо смотрятся в любой комнате, при необходимости легко разбираются и собираются. Однако такие шкафы совершенно не экономят место, и в этом единственный их недостаток.

Интересным решением в прихожую станет встроенный шкаф. По сравнению с корпусной мебелью, встроенная более практична в плане вместительности. Поэтому если шкаф является основным местом хранения вещей, стоит остановиться именно на этой модели. Подойдут они и в детскую комнату – шкаф прекрасно вместит все детские вещи, игрушки и книги. В детской оригинально смотрится и угловой шкаф-купе – он экономит пространство, необходимое для творчества и игр.

Самоочищение

Идея создать стекло, которое бы оставалось всегда чистым, появилась достаточно давно. Еще в 1950-х годах в США был зарегистрирован первый патент на покрытие для стекла, обладающее определенными самоочищающимися свойствами. Однако почти 50 лет потребовалось на то, чтобы такое стекло начало производиться в промышленных масштабах. Первой успеха в этом добилась известная английская компания Pilkington – в 2001 году она начала выпуск первого в мире самоочищающегося стекла под торговой маркой Pilkington Activ. Изначально такое покрытие наносилось только на бесцветное стекло. Однако, позже в ассортименте самоочищающихся стекол появилось и солнцезащитное, и ламинированное, и энергосберегающее и многие другие виды строительного стекла. Давайте разберемся, как же это все работает.

Официальная брошюра производителя самоочищающегося стекла гласит: “Благодаря революционному покрытию с двойным действием, самоочищающееся стекло Pilkington Activ круглый год остается более чистым, чем обычное стекло. Двухэтапный процесс очищения начинается с разложения органических загрязнений на поверхности стекла под действием ультрафиолетовых лучей солнечного света. Вторая стадия процесса происходит при попадании на стекло воды

Так как покрытие является гидрофильным, дождевая вода равномерно распределяется по поверхности стекла и, стекая вниз, смывает загрязнения. В результате на стекле после дождя не остается разводов и, что более важно, стекло становится более прозрачным. Успешную работу Pilkington Activ можно увидеть на различных объектах по всему миру.”

В принципе, так оно и есть. Самоочищающееся покрытие содержит на поверхности тонкий слой оксида титана (TiO2), который обладает фотокаталитическими свойствами (кстати говоря, оксид титана используется в качестве катализатора также и в химической промышленности). Таким образом, покрытие является всего лишь катализатором, т.е. ускорителем реакции окисления различных органических загрязнений, которые со временем скапливаются на поверхности стекла. Окислителем при этом является кислород воздуха, – все достаточно просто. Вторым ценным свойством покрытия является то, что оно гидрофильное, т.е., выражаясь простым языком, хорошо смачивается водой. Во время дождя вода равномерно растекается по поверхности стекла, быстро и эффективно смывая продукты рекации и различные неорганические загрязнения. Под неорганическими загрязнениями подразумаваются различные виды пыли, которые в большом количестве, к сожалению, присутствуют в воздухе. Все это вместе делает стекло более чистым, более прозрачным, чем обычное, установленное, например, в соседней квартире.

Самоочищающееся стекло применяется для остекления коммерческих зданий, при этом заказчик может экономить на мытье окон и фасадов. Это стекло также используется и в пластиковых окнах. В этом случае хозяйка получает определенные преимущества в том плане, что окна требуется реже мыть, не нужно рисковать жизнью, вылезая на подоконник, окна выглядят более читыми, опрятными и пропускают больше света.

Эта категория будет со временем пополняться новым материалом.

Производство оконного стекла методом вытягивания из расплава

Уильям Кларк из Питтсбурга первый предложил способ производства листового стекла вытягиванием со свободной поверхности расплав. В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1871 году бельгийский изобретатель Ф.Вэллин (F.Vallin) получил французский патент (№ 91787) на производство оконного стекла механическим вытягиванием стекла. Для непрерывной подачи расплава он предложил систему горшков, которые связаны между собой трубкой, так что стекломасса из одного горшка поступала в другой. В последний большой овальный горшок, который был заключен в трубу, опускалась металлическая пластина (затравка). Формование плоского листа происходило при движении этой пластины вверх. В трубе также располагались по бокам стекла воздушные трубки с отверстиями для охлаждения стекла. Лист стекла поддерживался роликами, покрытыми асбестовой тканью. Вытягивание стекла может происходить в двух направлениях: вертикальном и горизонтальном. В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В 1905 году бельгийский инженер Эмиль Фурко (Emile Fourcault) предложил свой способ вертикального вытягивания стекла. При этом старейшем способе (ВВС) используется шамотная лодочка, из щели которой под действием гидростатического давления вытекает постоянный поток стекла. Скорость вытягивание можно регулировать глубиной погружения лодочки. Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Процесс вытягивания стекла позволил производить дешевое оконное стекло с огненно-полированными поверхностями Основной дефект тянутого стекла появляется при формовании (вытягивании) и связан с нарушением плоскостности стекла. Такие нарушения приводят к оптическому эффекту линзы и искажению изображения. Тянутое (машинной выработки) оконное стекло широко применялось в строительстве для остекления окон и теплиц.

История материала

В повседневной жизни мы ежедневно используем стекло. Что такое и из чего его делают – это редко задаваемые в современности вопросы, настолько нам привычен материал. Ученые считают, что стекло впервые было получено случайно, проследить зарождение технологии невозможно. Первые изделия датируются примерно 2540 годом до нашей эры. В древней рецептуре присутствовали три компонента – сода, песок и глинозем. В дальнейшем научились улучшать свойства материала, добавляя к основным ингредиентам мел, доломит и другие составляющие. Весь состав, из которого варится стекло, называется шихта.

Цветное стекло начали получать, используя природные пигменты – окиси хрома, оксид никеля, кобальтовые добавки. Первое формованное изделие было получено в 1-м веке нашей эры римскими мастерами. Они же изобрели листовое стекло. Технология производства стекла в листах состояла в выдувании огромного, в человеческий рост цилиндрического пузыря из горячей массы. Пока она не остыла, ее разрезали вдоль длинной части и раскладывали на поддонах для выравнивания. Такая техника была распространена повсеместно до начала 20-го века. В России стекольное производство было открыто в 17-м веке и располагалось в селе Духанине, мастерами в то время были только иностранцы.

Защита от огня

Как понятно из самого названия, огнестойкие светопрозрачные конструкции обеспечивают защиту и безопасность людей, их имущества, помещения зданий и т.д. от воздействия огня в процессе пожара. Защитные свойства светопрозрачной конструкции определяются и измеряются т.н. пределом огнестойкости, т.е. временем, в течение которого эта конструкция обеспечивает определенную защиту от огня. Предел огнестойкости измеряют по трем показателям и обозначают тремя буквами EIW, где Е – потеря целостности, I – потеря теплоизолирующей способности, W – достижение предельной величины плотности теплового потока. Таким образом, светопрозрачная огнестойкая конструкция обеспечивает целостность (т.е. формирует устойчивый барьер для огня, горячих газов и дыма) и частичную (W) или полную (I) теплоизоляцию (т.е. не пропускает тепловое излучение от источника огня). Заказать изготовление любых видов стекл вы можете на сайте rvglass.ru, компания предлагает на выгодных условиях купить стекло лакобель.

В данном разделе мы говорим о стекле, поэтому давайте разберемся, что же представляет из себя огнестойкое стекло? Огнестойкое стекло, называемое также пожаростойким, или противопожарным стеклом, представляет собой многослойную композицию, состоящую из несколько слоев бесцветного флоат-стекла и специальных прозрачных огнезащитных прослоек. Огнезащитные прослойки обладают замечательной способностью – при повышении температуры они образуют плотную твердую пену, удерживающую осколки стекла на месте и обеспечивающую тем самым целостность конструкции. Кроме того, эта пена практически не пропускает тепловое излучение, обеспечивая тем самым теплоизоляцию. Во время пожара при воздействии на стекло огня происходит поочередное вспенивание огнестойких слоев друг за другом. Тем самым огнестойкая конструкция блокирует огонь и тепло от очага возгорания, предотвращая его распространение внутри здания или между соседними зданиями.

Понятно, что чем больше этих огнестойких прослоек имеется в стекле, тем больший предел огнестойкости оно способно обеспечить. Так, например, одинарное огнестойкое стекло Pilkington Pyrostop может иметь толщину до 55 мм и способно обеспечить предел огнестойкости EI до 120 минут. Используя 2 стекла в пакете можно получить огнестойкость до 180 минут, т.е. 3 часа!

Существуют также огнестойкие стекла без огнезащитных прослоек, способные обеспечить предел огнестойкости только по потере целостности (E). Эти стекла производят путем особой обработки кромки и последующим закаливанием. Примером такого стекла, имеющим предел огнестойкости E до 60 минут, является стекло Pilkington Pyroclear. Такие стекла применяют, как правило, только для наружного остекления.

Огнестойкие светопрозрачные конструкции используются в эвакуационных и запасных выходах, аварийных дверях на лестницах, противопожарных дверях и перегородках, предназначенных для ограничения распространения огня в пределах здания. Они также иногда используются и для наружного остекления, например, на фасадах для предотвращения распространения огня между соседними зданиями.

Огнестойкие стекла визуально ничем не отличаются от обычного бесцветного стекла. Разве только толщиной. Для увеличения светопропускания толстые огнестойкие стекла (толще 15мм) производят из просветленного стекла, такого как, например, Pilkington OptiwhiteTM. Наличие огнестойкого стекла в конструкции можно определить по маркировке, которую производитель обязан наносить на стекло.

Производство энергоэффективного стекла в России

Сегодня рынок флоат-стекла в России представлен шестью основными игроками, включая завод «Пилкингтон Гласс», который открылся в Раменском районе Московской области в феврале 2006-го. На тот момент завод выпускал только прозрачное стекло, а его мощность составляла всего 240 тысяч тонн стекла в год.

Сегодня производительность заводской печи Pilkington составляет 820 тонн стекла в сутки или 300 тыс. тонн в год! Ассортимент выпускаемой продукции самый широкий.

За счет запуска в 2014-м году суперсовременного коатера – линии по производству стекла с магнетронным напылением серебра – линейка продукции пополнилась уникальными Optitherm, Suncool, Suncool- R и Lifeglass.

За прошедшие годы производительность линии увеличилась в 2,5 раза, и сегодня для архитектурного и оконного рынка предприятие выпускает 10 млн кв. м стекла с покрытием.

В этом году завод отмечает свое 13-летие. Продукция предприятия Pilkington Glass Russia, которое сегодня является составной частью большого «стекольного» холдинга SPGlass и поставляется в 43 региона России.

Продукция также экспортируется в 29 стран мира, включая Гондурас и Мексику, Объединенные Арабские Эмираты и Катар, Индию и Австралию. В активе компании Pilkington Glass Russia более 4 000 крупных архитектурных объектов по всему миру.

Думается, на этом история стекла не заканчивается. Специалисты уже работают над новыми брендами, которые нас удивят уже в ближайшем будущем.

Как делают стекло сегодня?

Массовое производство стекла началось в 19 веке благодаря изобретению печи Сименса-Мартина и заводскому производству соды, которую стали получать из поваренной соли.

Свою лепту в производство стекла внес Майкл Оуэнс, который изобрел машину, автоматизировавшую производство стеклянных емкостей (бутылок, банок) – до этого они выдувались с помощью той самой стеклодувной трубки.

В конце 19 века стекольную массу научились вытягивать. А в начале века 20-го – прокатывать на прокатном стане. По методу Эмиля Фурко, например, стекло вытягивалось из стекловаренной печи в виде непрерывной ленты – с помощью специальных прокатных валиков. Оно так и называлось – «вытянутое».

Методами вытягивания и прокатывания стекольщики пользовались более семи десятков лет. Созданные таким способом стёкла еще можно встретить в окнах домов советской постройки, они отличаются неровностью поверхности – это главный минус обоих методов.

Но настоящий прорыв в производстве стекла наступил после изобретения так называемого флоат-процесса. «Флоат» – в переводе с английского языка означает «плавать, держаться на водной глади». Стекольная масса подается во флоат-ванную с расплавленным оловом. Равномерно разливаясь, стекло формирует идеально гладкую поверхность. После чего стекломасса охлаждается и подвергается отжигу.

Толщина стекла задается комбинацией факторов, таких как нагрев/охлаждение, механическое воздействие бортоформирующих машин и скорость выхода стекла из ванны. После отжига (контролируемого процесса охлаждения) поверхности полученного стекла являются идеально гладкими и параллельными друг другу.

В качестве шихты для изготовления стекла используются кремнезем, доломит, известняк, сода, некоторое количество стеклобоя и другие элементы.

Автор изобретения – сэр Аластер Пилкингтон, британский бизнесмен и инженер-механик, который в 1952-м году изобрел, а в 1959-м запатентовал процесс изготовления флоат-стекла.

Именно его открытие позволило производить абсолютно плоское прозрачное или тонированное в массе стекло, а также стекла с функциональными покрытиями, используемые в строительной и автомобильной отраслях.

Сегодня прорывной технологии уже 60 лет! А флоат-процессом, изобретенным Аластером Пилкингтоном, пользуется весь мир. Между прочим, за его открытие сэр Пилкингтон в 1970 году был награжден рыцарским титулом.

Материал, из которого делают стекло

Чтобы изготовить стекло понадобится кремнистый песок, который иначе называют кварцевым. Этот элемент – основа производства стеклянного полотна. Для получения прозрачного стекла необходимо брать кремнистый песок без присутствия железа. Примесь железа в кварцевом песке приводит к тому, что итоговое полотно приобретает некоторый зеленоватый оттенок, интенсивность которого зависит от количества металла.

Для справки!

Когда найти кремнистый песок без большого объема примеси железа возможности нет, для нейтрализации зеленоватого оттенка в будущем стеклянном изделии нужно добавить незначительное количество диоксида марганца.

В кварцевый песок добавляют кальциевую окись и карбонат натрия. Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна. Карбонат натрия и гидроокись кальция также препятствуют воде проникать сквозь стекло – их добавляют специально для нейтрализации этого свойства. Чтобы ликвидировать водопроницаемость и увеличить прочность стекла также применяют оксиды алюминия либо магния. Но, такие примеси составляют 26-30% стекольной шихты, не больше. При изготовлении цветного стекла используют некоторые «побочные» свойства химических элементов:

- Чтобы получить зеленое стекло добавляют большой объем оксида меди, хрома либо железа.

- Для желтого, черного, коричневого либо янтарного цвета в стекольную шихту вносят серу. Степень насыщенности цвета зависит от объема добавленного железа либо углерода.

- Совмещение серы и бора приводит к синему тону.

- Добавление марганца придает фиолетовый оттенок.

- Соединения никеля позволяют получить красно-фиолетовый цвет.

- При использовании окиси неодима стекло приобретает красный тон.

- Розовый цвет получают при помощи оксида эрбия.

Для улучшения характеристик стеклянного изделия, в зависимости от итогового предназначения, добавляют и другие химические примеси. Наиболее применяемой добавкой в производстве декоративного стекла выступает оксид свинца, придающий блеск. Он приводит к повышению пластичности материала, что упрощает процесс резки и понижает температуру плавления. В случае линз для оптики привносят оксид лантана, повышающий преломляющие характеристики изделия. Железо применяют как добавку – когда необходимо повысить степень поглощения тепла стеклом.

Преимущества

Светлая мебель обладает рядом достоинств:

ее можно выгодно сочетать с любыми оттенками (строгими и яркими); классика в интерьере привлекает внимание и эффектно выглядит; вопреки распространенному мнению, на белой мебели менее заметна пыль, это хороший вариант для не слишком чистоплотных хозяек; по мнению психологов, светлые оттенки помогают расслабиться и снять напряжение, хорошо подходит для спальни; белый цвет зрительно увеличивает пространство и делает его светлее, поэтому удачно смотрится в небольших квартирах

Главная особенность любого шкафа-купе — удобная конструкция: раздвижные дверцы помогают сэкономить пространство в сравнении с обычными шкафами с полками, двери которых распахиваются наружу и приносят неудобства в условиях узкого пространства.

Зеркальные дверцы зрительно расширяют и преображают помещение, делают его интересным, позволяют не загромождать стены отдельными зеркалами. Однако они существенно утяжеляют фасад и требуют тщательного ухода. Узкие зеркальные полосы зрительно сделают выше низкие потолки.

Матовое стекло, благодаря закаливанию, становится ударопрочным, на нем менее заметна грязь, поэтому оно понравится семьям с детьми или домашними животными.

Матовые идеи со стеклом Мателак

Мы уверены, что вы впервые слышите такое название крашеного стекла, как Мателак, хотя в мире дизайна оно известно и популярно.

Что такое Мателак (Matelac)?Стекло Мателак – это флоат стекло изнанка которого покрыта цветной краской, а лицевая матирована по технологии химического матирования. Получается, что стекло мателак – это гибрид стекла Мателюкс и Лакобель. Но в отличие от цветного и глянцевого стекла Лакобель стекло мателак – это цветное, но матовое стекло. Наверное, теоретически, если произвести пескоструйную обработку стекла Лакобель, то мы также получим Мателак. Но вот только при матировании кислотой получается необходимый бархатный на ощупь эффект. |

Создайте эффект таинственности с помощью стекол Лакомат и Мателюкс Если хотите шкаф купе с матовым стеклом, то стоит обратить внимание на такие продукты от Glaverbel (AGC), как Лакомат и Мателюкс. Если у Lacomat всего две разновидности матового стекла – белоснежное и полупрозрачное, то у Matelux ассортимент намного больше, как по цвету, так и по степени матовости

Первый вид стекла получают методом нанесения лака на не лицевую сторону, второе способом химического травления.

Линейка Matelac представляет собой 20 актуальных цветовых решений в составе трех палитр: Classics, Trendies и Exclusives, как и у Лакобель, но пересечение с ним, как вы помните, происходит только по десяти цветам (рис. 10).

|

|---|

| Рис. Актуальная палитра крашеных и матированных стекол Мателак |

|

|---|

| Рис. Матовые крашеные стёкла Мателак |

Отдельно выделяется серия матовых стекол Matelac Silver, на рисунке 10 они в названии имеют слово Silver, то есть серебро. Под этим названием скрывается матированное зеркало, которое представлено в трех цветах: традиционном (серебряном), сером и бронзовом. Свет, попадая на такое зеркало, как будто оседает внутри него и распространяется по всей поверхности, создавая эффект волшебного свечения и атмосферу сказки.

|

|---|

| Рис. Актуальная палитра матовых зеркал Matelac Silver |

| Измените визуальное восприятие помещения с помощью зеркальных шкафов купеЗеркала в шкафах купе предоставляют нам безграничные возможности по реализации дизайнерских решений. Мир зеркал не ограничивается только серебряными зеркалами, в которых уже нет серебра. Кроме традиционных зеркальных полотен в качестве заполнения дверей купе можно использовать состаренные, матовые, цветные, а также декоративные зеркала. |

|---|

Стекло в домашних условиях

Народные умельцы могут изготовить стекло даже дома. Для начала нужно просчитать пропорции компонентов. Изучив, из чего делают стекло, в состав будущей стеклянной смеси включают: песок, соду, известь, стекло битое.

Порядок изготовления стекла дома:

- Подготовка основных компонентов. Необходимо 180 грамм пищевой соды нагреть на огне до испарения влаги. Прогреть 400 грамм просеянного промытого песка на огне, просушить. Измельчить 80 грамм извести. Засыпать в одну посуду. Добавить 10 грамм борной кислоты и две столовой соли пищевой.

- Чтобы самому изготовить стекло, следует подготовить емкость. Металлическую посуду для сохранения целостности в сильном огне желательно обмазать смесью из жидкого стекла и глины в несколько слоев. Для этого несколько ложек глины для лепки перемешать с водой до жидкого состояния. Затем добавить одну-две ложки жидкого стекла. С помощью кисточки покрыть посуду.

- Прокалить обмазанный сосуд на газе. Его поверхность покроется выпуклыми «пупырышками».

- Подготовить стеклянный бой: разбитую посуду просеять. Три столовые ложки мелких стеклянных частичек засыпать в посуду для варки. Добавить остальное сырье.

- Полученную шихту поставить в огонь. Поддувать можно с помощью горна. Через три–четыре часа смесь расплавится до жидкой консистенции стекла.

Производство оконного стекла методом литья и шлифования

Как уже говорилось выше, и краун процесс и метод выдувания цилиндров, да и метод ВВС имели ряд недостатков, связанных либо с наличием оптических дефектов и искажений, либо с невозможностью получить листы стекла большого размера. Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

В дальнейшем с появлением потребности в более качественном стекле на финальном этапе стали применять абразивную обработку поверхностей стекла. В то время это был трудоемкий, длительный и многоступенчатый процесс, который включал перемещение горшка с расплавом стекла, отливку и раскатку в лист, отжиг, шлифовку и полировку. Время обработки стекла составляло около 17 часов.

В начале XX века рост автомобильной промышленности стимулировал развитие более эффективных высокопроизводительных методов производства полированного стекла. Одним из пионеров этого метода была также компания Пилкингтон (Pilkington), которая в 1923 году совместно с компанией Форд Моторс разработала и запустила непрерывный процесс производства прокатного стекла. Расплав стекла плавился в ванной печи и через сливное устройство непрерывным потоком проходил через водоохлаждаемые валы и прессовался до заданной толщины. Основная проблема заключалась в получении качественного расплава в ванной печи. В 1925 году этот метод был дополнен машиной для односторонней шлифовки и полировки. Следующим шагом к автоматизации производства была разработка машин для двухсторонней шлифовки и полировки стекла. После долгих экспериментов и трудных сборочных работ первая поточная линия производства полированного стекла была запущена на фабрике Пилкингтон в Донкастере (Великобритания) в 1935 году. Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Более дорогое полированное стекло обладало хорошим оптическим качеством, и с успехом использовалось для остекления зданий, витрин, транспорта, изготовления зеркал. Но процесс производства полированного стекла всегда отличался большой энергоемкостью, высокими операционными и капитальными затратами. Отходы стекла при шлифовке и полировке доходили до 20%. Так, например, производственная линия двухстороннего непрерывного шлифования и полировки компании Пилкингтон (Pilkington) в Коули Хилл (Великобритания) в 1944 году, включая стекловаренную печь, лер, станки для шлифовки и полировки растягивалась на более чем 430 м. Современники замечали с гордостью или сожалением, что производственная линия была на 21 м длиннее самого большого в то время океанского лайнера «Queen Mary».

К середине XX века назрела необходимость использования новых более простых и дешевых методов производства высококачественного стекла.

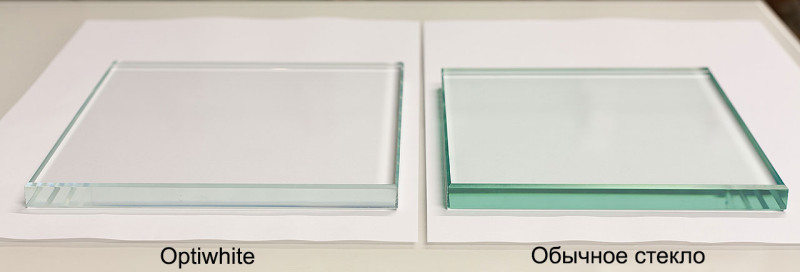

Чем отличается стекло Оптивайт от обычного

При изготовлении вставок из стекла в двери шкафа купе не забывайте о том, что лучше использовать его разновидность под названиями Оптивайт и Crystalvision у Glaverbel (AGС). Это стекла с максимальным пропусканием света и именно оно обеспечивает естественную цветопередачу декоративного покрытия нанесённого на его изнаночную сторону. Речь идёт о цвете эмали, декоративной плёнки или фотопечати.

Это возможно благодаря тому, что у стекла Optiwhite или Crystalvision нет зеленоватого оттенка, как у простого оконного, что достигается уменьшением содержания оксидов железа при его производстве.

|

|---|

| Рис. Стекло Оптивайт и его отличие от обычного стекла |

Правила ухода

Особого ухода шкаф-купе с лакобелем не требует. По сути, фронтальная сторона современного покрытия – это ни что иное, как обычное стекло, которое не боится загрязнений, влияния влаги, перепада температуры и агрессивных веществ. Поэтому уход за лакобелем идентичный уходу за стеклом.

Чтобы очистить фасад шкафа с лакобелем, достаточно вооружиться мочалкой, моющим средством и несколькими минутами свободного времени. По окончании влажного протирания, поверхность нужно протереть сухой тряпкой или бумажным полотенцем, чтобы убрать разводы, если такие появились. Можно воспользоваться и народными средствами – протереть фасад раствором воды с уксусом. Как любое покрытие, Lacobel не терпит абразивов.

Альтернатива для стекла – пластик

Со времен Древнего Рима стекло является основным материалом для изготовления окон. Но времена меняются. С ростом знаний и использования пластмасс в современном мире появились альтернативы традиционному остеклению. Они не только доступны, а часто более выгодны как для частных домовладельцев, так и для предпринимателей.

Преимущества использования пластикового материала для окон вместо стекла:

- Экономия – ПХВ пленка стоит дешевле, обеспечивает лучшую изоляцию и редко нуждается в ремонте или замене.

- Прочность и безопасность – в десятки раз прочнее стекла и не разбивается на опасные куски.

- Креативный дизайн – доступно множество цветов, материал имеет различную прозрачность.

- Простота в использовании — пластик или пленка легко монтируется, их можно подгонять и резать на месте.

- Легкий вес — большинство окон с пластиковым наполнением как минимум на 50% легче традиционного стекла.

- Светопропускание хорошее, при этом отсутствуют блики и отражения.

- Превосходная прозрачность. Поверхность остается прозрачной независимо от толщины листа.

- Энергоэффективность. Как правило пластиковые или ПХВ-панели лучше держат тепло.

Теперь вы знаете, что есть много материалов, которые можно использовать в качестве замены традиционного оконного флоат-стекла. Дело за вашим выбором!

Современные разработки

Двадцатый век можно назвать временем широкого применения стекла. После разработки технологии механических способов получения материала его стали применять в самых разных областях – в качестве тончайшего волокна в сферах телекоммуникаций, с не меньшим успехом используется большими многотонными блоками в строительных технологиях.

Свойства стекла многообразны, их до сих пор продолжают изучать в научных институтах, а умельцы находят новые способы применения и изобретают новые виды. В 1940 году стеклоделы представили миру пеностекло. Его качествами является:

- Легкость – не тонет в воде, имеет ячеистую структуру, удельный вес немного превышает вес пробки.

- Влагоустойчивость, долговечность.

- Экологичность (в классический рецепт шихты добавлен кокс).

- Пожаробезопасен (не горит) и заглушает огонь.

- Материал можно распиливать на куски без ущерба для качества.

Сферой применения стали изоляционные материалы для опасных производств, холодильных камер и пр.

Для солнечных батарей используют стекло с проводящим покрытием из тонкого слоя оксида металлов. Панели с покрытием работают при температурах около 350 °С. Кроме того, такое стекло монтируют в кабины самолетов, чтобы избежать наледи и сохранить тепло внутри кабины.

Важным достижением современности стала возможность производства стеклокерамики. Материал изготавливается по технологии обычного стекла, но на последнем этапе охлаждения процесс замедляется, и происходит кристаллизация в массе материала. Катализаторами служат специальные добавки, которые никак не влияют на внешнее состояние стекла, но образуют мелкие кристаллы. Материал без деформации выдерживает высокие температуры и более устойчив ко всем видам повреждений. Используется в ракетостроении, бытовой технике, лабораториях, частях двигателя и во многих других областях.

Тянутое листовое стекло

Идея вытягивания плоского стекла из расплава в вертикальном направлении принадлежит английскому инженеру Уильяму Кларку, оформившему патент в 1857 году. Недостаток технологии Кларка заключался в сужении стеклянной ленты при ее вытягивании. Для преодоления сужения стекла были разработаны две технологии производства, получившие названия «безлодочная» (создана в 1871 г. бельгийским инженером Вэллином) и «лодочная» (создана в 1905 г. Эмилем Фурко, инженером-изобретателем из Бельгии).

Вытягивание стекла по «безлодочному» методу ведется из расплава стеклянной массы путем регулирования степени вязкости, обеспечивающего формирование луковицы. Полученная в процессе стеклянная лента ограждалась с обеих сторон и охлаждалась благодаря водяным радиаторам. Чтобы создать края и удержать ленту на производственной линии, по ее краям выставлены ролики с принудительным вращением. Стеклянное полотно, производимое «безлодочным» методом, характеризуется поверхностями достаточно высокого качества, но перепады температур в процессе вытягивания и отсутствие однородности в химическом составе расплава серьезно снижают его оптические свойства.

«Лодочная» технология получила название в честь приспособления, формирующего стеклянное полотно – выполненного из огнеупорных материалов бруса прямоугольной формы, вдоль которого по центру выполнен сквозной вырез. «Лодочка» погружается в расплавленную стеклянную массу и при подъеме вверх через вырез продавливается расплав, образовывая луковицу. После отверждения она захватывается валками тянется между размещенными по обеим сторонам водяными радиаторами, при этом боковые удерживающие ролики вращаются синхронно с проходящим между ними стеклянным полотном. Качество поверхностей листового стекла при этом невысоко – в центре полотна часто образуется полоса, размеры и глубина которой зависят от состояния выреза в «лодочке».

«Лодочная» технология получила название в честь приспособления, формирующего стеклянное полотно – выполненного из огнеупорных материалов бруса прямоугольной формы, вдоль которого по центру выполнен сквозной вырез. «Лодочка» погружается в расплавленную стеклянную массу и при подъеме вверх через вырез продавливается расплав, образовывая луковицу. После отверждения она захватывается валками тянется между размещенными по обеим сторонам водяными радиаторами, при этом боковые удерживающие ролики вращаются синхронно с проходящим между ними стеклянным полотном. Качество поверхностей листового стекла при этом невысоко – в центре полотна часто образуется полоса, размеры и глубина которой зависят от состояния выреза в «лодочке».

Оба метода вертикального вытягивания стекла используются и сегодня, при производстве окрашенного в массе и бесцветного стекол толщиной 2-12 мм. Их используют для остекления проемов в технических помещениях (чаще всего – в тепличных хозяйствах).